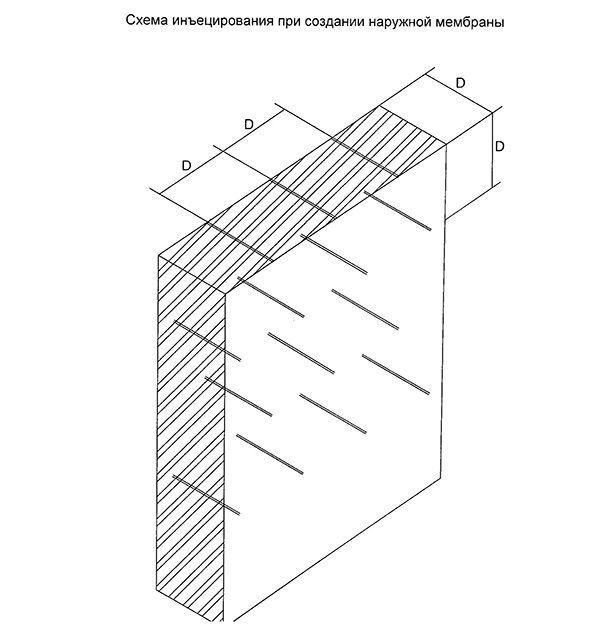

Устройство противофильтрационных завес посредствам создания инъекционной мембраны

1.1. Высверленные шпуры очистить от осыпавшегося материала и пыли промышленным пылесосом или продуть сжатым воздухом. При продувке важно прочистить каналы на всю их глубину, при этом использовать оборудование, исключающее возможность загрязнения воздуха машинным маслом.

1.2. Расстояние между пакерами необходимо выбирать в зависимости от плотности грунта, обычно оно равно толщине конструкции.

1.3. Высверленные шпуры очистить по правилам, указанным в п.1.1.

1.4. Инъецирование проводить через забивные или буровые пакеры по правилам указанным в пунктах 1.2.

1.5. При устройстве гидроизоляционной мембраны запечатывание обычно не требуется. Запечатывание поверхности допускается в случае выхода материала наружу в больших количествах. В этом случае, возможно применить материал Ombran W или Мегакрет 40.

1.6. В некоторых случаях, при устройстве гидроизоляционной мембраны материалами MC-Injekt GL-95, MC-Injekt GL-95 TX или ГИДРОЛОК ГЕЛЬ, требуется увеличение времени жизни материала. Для этого следует использовать замедлитель реакции MC-Injekt Retarder GL. Замедлитель добавляется в готовый компонент А.

1.7. После окончания работ произвести очистку оборудования и инструментов водой.

1.8. При необходимости, после схватывания инъекционного материала, примерно через 1 сутки (в зависимости от условий на объекте), механически удалить с поверхности запечатывающий материал и пакеры. Шпуры, при необходимости, заделать материалом MC-Fix ST или Ombran W.

2. Контроль качества инъекционных работ

2.1. Общие положения

2.2. Работы по инъецированию следует проводить строго в соответствии с технологическими регламентами, входящими в состав проекта производства работ и инструкциями производителя материалов.

2.3 На стадии обследования и разработки технических решений следует определить тип дефекта конструкции и в дальнейшем контролировать изменения, которые происходят со временем - прочностные характеристики бетона в местах повреждений и на прилегающих площадях, наличие капиллярной влаги, активных протечек, а также температурные режимы производства работ и эксплуатации покрытия. Результаты текущего контроля качества подготовки бетонных поверхностей следует отражать в журналах производства работ и актах приемки скрытых работ.

2.4. Определение и контроль дефектов строительной конструкции производить на основании правил указанных в Приложении.

3. Контроль подготовки основания

3.1. При устранении дефектов и установке пакеров показатели физико-механических свойств ремонтируемого бетона должны соответствовать требованиям, указанным в п. 3.2. и 3.3

3.2. Очистка производится до чистого основания. Визуальный контроль: на поверхности видны зерна заполнителя бетона. Видимые зерна должны иметь прочное сцепление с основанием. Лабораторный контроль: отрыв от бетонной поверхности приклеенной металлической пластины диаметром 50 мм. Для определения величины отрывного усилия используют прибор "ПСО МГ4" или аналогичные приборы.

3.3. Бетонное основание перед нанесением запечатывающего материала и приклеивание пакера должно иметь достаточную шероховатость.

Контроль: при проведении рукой по поверхности ладонь должна уверенно ощущать шероховатую кристаллическую структуру. Высота выступов или глубина впадин не должна превышать 1/3 максимального размера зерна крупного заполнителя.

4. Контроль качества материалов

4.1. При осуществлении входного контроля качества каждой партии материалов следует:

- визуально оценить целостность упаковки и внешний вид материала;

- сравнить результаты приемно-сдаточного контроля данной партии материала, приведенные в документе о качестве, с требованиями технических условий.

5. Операционный контроль

5.1. Операционный контроль при проведении инъекционных работ следует осуществлять на следующих этапах работ:

- при приготовлении инъекционных материалов (температура окружающей среды, строительной конструкции и материала, чистота емкости для перемешивания, пропорция смешивания компонентов, равномерность перемешивания, длительность перемешивания, температура смеси, однородность материала)

- непосредственно при инъецировании следует внимательно контролировать время инъецирования, инъекционное давление, последовательность подключения насоса к пакерам, выход инъекционного материала через пакер или шпур.

6. Приемочный контроль

6.1. При приемке качество инъекционных работ с использованием материала MC-Injekt GL-95 TX, ГИДРОЛОК ГЕЛЬ определяется следующими способами:

- визуальными;

- неразрушающими методами контроля;

- лабораторными испытаниями;

6.2. При визуальном осмотре

- непосредственно после инъецирования трещин с активными протечками, а также после инъецирования с целью восстановления гидроизоляции и создания наружной гидроизоляционной мембраны при осмотре поверхности конструкции не должно быть следов протечек воды.

- через одни сутки после инъецирования при простукивании звук должен быть звонким. Наличие глухого звука означает некачественное инъецирование.

6.3. В ходе лабораторных испытаний:

- следует определить прочностные характеристики выбуренных из проинъецированной конструкции кернов по ГОСТ 28570 и образцов-призм из раствора размером 160х40х40 мм, отобранных в процессе производства работ;

- произвести визуальный осмотр выбуренных кернов (инъецирование считается удачным, если инъекционным материалом заполнено не менее 80% трещины или пустоты );

- при необходимости качество выполненных работ проверяют контрольным выбуриванием кернов на отдельных участках конструкции и испытанием их на водонепроницаемость, коррозионную стойкость по ГОСТ Р52804-2007.

Меню

Меню